Станок для гибки проволоки

Современная промышленность часто ставит задачи по изготовлению различных деталей из проволоки и арматуры. Зачастую эти детали имеют сложную форму, изготавливаются из различных материалов, а сами требуются в большом количестве. Для специфических производств, в секторе малого бизнеса часто развито полукустарное производство, когда используется чисто ручной станок. На таких производствах невозможно добиться одновременного разнообразия и качества продукции и в следствии невозможность добиться больших объёмов продукции.

Для решения всех этих вопросов на данный момент применяются специальные станки для обработки проволоки. На рынке они представлены только от стран США, Италии, Франции и Южной Кореи, но они крайне не дёшевы, по причине своей универсальности и следовательно сложности. Все эти факторы в выбранной области промышленности создаёт, так сказать, ценовой буфер. Средние и малые организации, буквально, не могут позволить себе приобретение дорогостоящего станка, а станков проще и дешевле, которые могли бы отлично удовлетворить требования их производства, просто нет. Со стороны отечественного производителя нет каких-либо конкретных организаций, которые бы занимались разработкой и производством подобных станков. Видимо по этой причине, практически отсутствует теоретическая и практическая информация по этой теме как в научных и инженерных журналах, так и в отдельности в интернете. Единственными случаями упоминания данного вопроса на русском языке являются сайты компаний-дистрибьюторов занимающихся продажей станков, поставляющихся из вышеупомянутых стран. Таким образом, данная работа в области автоматического производства изделий из проволоки становится, в каком-то смысле, первопроходцем на территории России.

Главной целью работы является структурирование всех главных вопросов, возникающих при разработке станка для гибки проволоки, а так же предоставление адекватных решений, позволяющих достигнуть приемлемого результата. В выполняемые задачи были включены выбор элементной базы системы управления, рассмотрение теоретических материалов гибки металлов, связанных с областью обработки материалов и производства изделий, разработка действующей системы управления, основываясь на выводах предыдущих задач.

Станок для гибки проволоки представляет собой дифференцированную электромеханическую систему. Центральной частью системы, несомненно, является электропривод инструмента выполняющий функции гибки проволоки с датчиком нулевой точки. Следующим по важности идёт электропривод подачи проволоки в инструмент с установленным на нём энкодером. За этим следует механизмы подъёма и опускания подвижной части инструмента гибки.

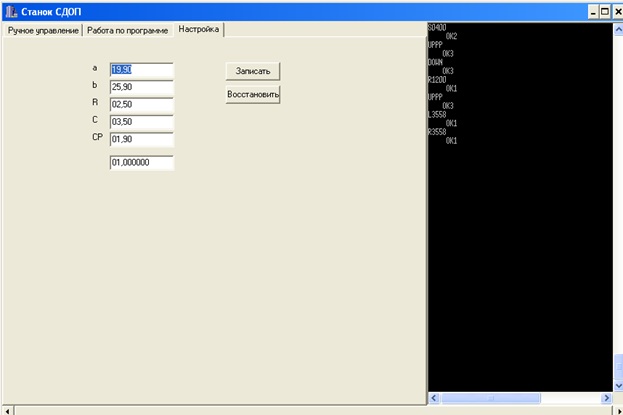

На рис. 1 представлена функциональная схемы станка для обработки проволоки. В функциональную схему входят компьютер, с подключенной панелью оператора (HMI), приводы инструмента, привод подачи проволоки, устройство управления гильотиной, датчики положения, драйверы приводов, микроконтроллер (МК).

Рис. 1. Функциональная схема станка

Компьютер и панель оператора являют собой человеко-машинный интерфейс. Они связаны с микроконтроллером через COM-порт и служат для подачи команд управления станком, понятных человеку.

Микроконтроллер является центральной частью системы управления. В его функции входит принятие команд от человеко-машинного интерфейса и преобразование их в сигналы управления всей системой. Так же он служит для принятия данных от датчиков положения проволоки и рабочего инструмента. Для нашей системы был выбран микроконтроллер фирмы Atmel ATMega168.

В роли человеко-машинного интерфейса выступает программа, написанная на языке программирования C++ в среде разработки C++ Builder 6. Программа выполняет сразу несколько задач. Во-первых сама связь человека и станка. Программа позволяет записывать листы команд и переводит их в необходимый вид и порядок, для изготовления какой-либо детали.

Возможности программы:

· Составлять листы команд

· Помимо простых загибов, присутствует возможность исполнения окружностей

· Рисовать деталь по уже имеющимся листам команд (для визуальной проверки)

· Редактировать листы команд (Изменять значения, перемещать и удалять команды)

· Управление станком в полностью ручном режиме

· Настройка автоматического управления, путём описания геометрических параметров инструмента (возможность использования различных инструментов).

· Настройка параметров под разную ширину и материал проволоки.

· Импорт из универсального формата CAD .dfx в лист команд.

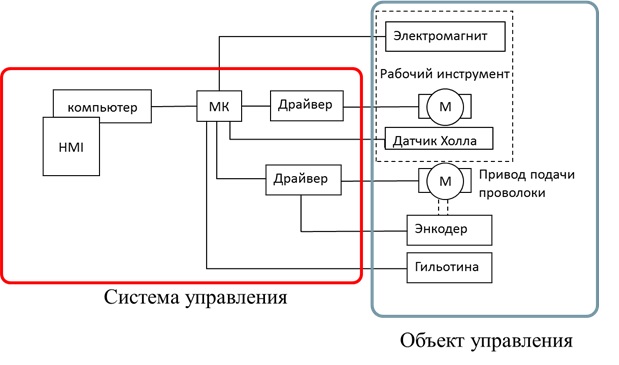

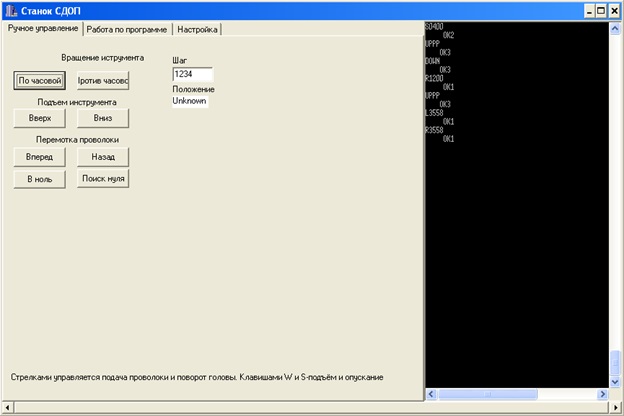

Программа представляет собой три вкладки. На всех трёх вкладках справа присутствует поле, в котором отображаются все сообщения между компьютером и микроконтроллером.

Первая это вкладка ручного управления. На ней человек-оператор может вручную управлять приводами станка при помощи кнопок на интерфейсе. Кнопки вперёд/назад управляют подачей проволоки вперёд и назад соответственно. Кнопки по часовой/против часовой аналогично управляют головой инструмента. В поле «Шаг» указывается количество шагов, которое сообщается микроконтроллеру. Кнопками вверх/вниз оператор управляет подъёмом и опусканием головы. Кнопка «поиск нуля» подаёт команду FIND на микроконтроллер и выставляет счётчик шагов в ноль. Отрицательное число означает, что голова была повёрнута против часовой стрелки относительно «нуля», положительное – по часовой. Кнопка «В ноль» возвращает положение инструмента в нулевое положение. В работе этой процедуры не участвует команда FIND, то есть предполагается, что настройка положения инструмента уже была проведена до этого. По сути эта вкладка служит для различных экспериментов и предназначена для разработчиков.

Рис. 2 Интерфейс программы, вкладка «Ручное управление».

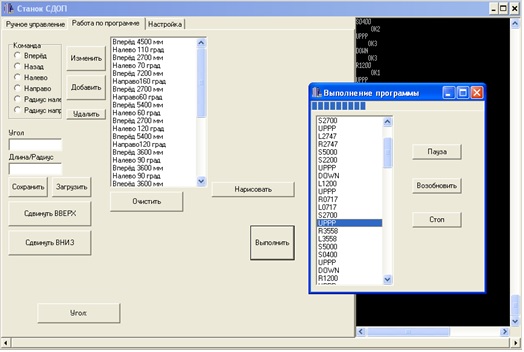

Во второй вкладке «Работа по программе», осуществляется штатный режим работы станка. Составления листа-алгоритма, описывающего какую-либо деталь, осуществляется выбором вида команды, вписыванием в поле «Длина/Радиус» или «Угол» (в соответствии вида команды) и нажатием кнопки «Добавить». Кнопка «Изменить» позволяет корректировать уже введённые команды. Кнопка «Удалить» удаляет выбранную команду. Кнопка «Очистить» удаляет все команды. Кнопки «Сдвинуть ВВЕРХ»/«Сдвинуть ВНИЗ» перемещает команды внутри листа. Кнопками «Сохранить»/«Загрузить» осуществляется работа с файлами-листами. Кнопка «Нарисовать» запускает новое окно, в котором по заданной программе будет нарисована деталь. Кнопкой «Выполнить» запускается окно «Выполнение программы», в котором отображается уже обработанный лист команд понятных для микроконтроллера. Программа в этом окне запускается автоматически. В процессе выполнения программы маркер перемещается от команде к команде сверху вниз, а на полоске сверху отображается степень выполнения. Кнопкой «Пауза» можно приостановить выполнение программы, а кнопкой «Возобновить» снова запустить. Кнопкой «Стоп» осуществляется полная остановка программы, отправка команды BREAK, без возможности возобновления.

Рис.3 Интерфейс программы, вкладка «Работа по программе».

На вкладке «Настройка», как и следует ожидать, вводятся настройки станка. В них входят все существенные геометрические параметры станка и коэффициент пружинения проволоки для используемого материала.